Uncategorised

Uncategorised

Als Lebensmittelhersteller, der herkömmliche Schlauchverbindungen mit Rohrschellen verwendet, sind Ihnen Probleme wie Kontamination durch Spalten und Produktablagerungen, Leckagen und Staubemissionen sowie schwierige und uneinheitliche Reinigung oder das Risiko von Materialversagen sicherlich bekannt.

Das BFM® Verbindersystem wurde speziell entwickelt, um genau diese Herausforderungen zu bewältigen, und bietet damit einen klaren Vorteil für Ihre Lebensmittelsicherheit.

BFM® Verbinder verfügen über eine im Rohrinneren liegende Schnappverbindung, die einen bündigen, spaltfreien Innenraum schafft. Dadurch werden Toträume, in denen sich Produkt oder Feuchtigkeit ansammeln kann, vermieden.

Das patentierte BFM® Verbinder- und Muffensystem sorgt für eine 100 % dichte Verbindung. Umfangreiche Tests haben gezeigt, dass sie auch unter Druck dichthalten und das Austreten von Staub oder Produkt verhindern.

Polyurethan, insbesondere die transparente Seeflex-Reihe von BFM®, bietet eine hohe Abriebfestigkeit und ist robust, reissfest und auch für Anwendungen mit hoher Auslenkung geeignet. Es ist ausserdem transparent, sodass Bediener die Sauberkeit oder Rückstände visuell überprüfen können. Es kann ATEX-konform antistatisch hergestellt werden, was BFM® perfekt macht für trockene, staubige oder allergenempfindliche Anlagen.

Das werkzeuglose Design ermöglicht das Entfernen und Ersetzen von BFM® Verbindungsstücken in weniger als 30 Sekunden und gewährleistet so einen schnellen und fehlerfreien Wechsel. Dies reduziert Kreuzkontamination. In allergenempfindlichen oder Mehrproduktlinien verhindern BFM® Verbinder Rückstände und ermöglichen schnelle Umrüstungen, wodurch das Kontaminationsrisiko erheblich verringert wird.

Da keine externen Befestigungselemente oder Werkzeuge erforderlich sind, reduzieren BFM® Verbinder das Risiko durch Fremdkörper und verbessern die ergonomische Sicherheit für das Wartungspersonal. Die standardisierte Passform gewährleistet jedes Mal eine gleichbleibende Abdichtung.

BFM® Verbinder erfüllen zahlreiche Lebensmittelsicherheitsstandards wie die EU 1935/2004 und 10/2011, 3-A-Hygienestandards, FDA (21 CFR 177), USDA und GB China. Dadurch sind BFM® Verbinder auditfähig und vereinfachen die Einhaltung der Vorschriften für Lebensmittelhersteller bei Inspektionen und Zertifizierungsprozessen.

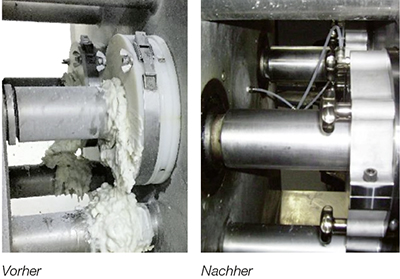

Die passende Ergänzung zu BFM® sind die Wellendichtungen von CinchSeal®: Kundenspezifische und Standarddichtungen, die eine aussergewöhnliche Haltbarkeit aufweisen und hohen Temperaturen, schnellen Geschwindigkeiten und abrasiven Materialien problemlos standhalten.

CinchSeal® Dichtungen gewährleisten Leckage- und Verschmutzungsschutz, benötigen minimale Wartung und haben eine lange Lebensdauer.

Jede CinchSeal® Dichtung besteht aus einem robusten Gehäuse und einem dreiteiligen inneren Aufbau, der zwei leichtgängige Rotorbecher und ein geschmeidiges Elastomer umfasst. Diese Komponenten sind fest mit der Welle verbunden, so dass sie sich mit ihr drehen können. Durch diese dynamische Bewegung werden der typische Verschleiss und die Beschädigung der Welle sowie der Produktverlust, die bei statischen Dichtungen wie Lippendichtungen und Packungsseilen häufig auftreten, erheblich verringert. Das einzigartige Design von CinchSeal® schützt rotierende Wellen vor Kratzern oder Beschädigungen.

BFM® und CinchSeal® ist die beste Kombination für sauberes und staubfreies Schüttguthandling. BFM® ermöglicht 100 % staubdichte flexible Verbindungen und CinchSeal® sorgt für eine absolut dichte und wartungsfreie Wellenabdichtung. Bei Swissfilter erhalten Sie beide Systeme aus einer Hand.

Swissfilter AG

Gewerbestrasse 3

5037 Muhen

Telefon 062 737 54 80

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Die Exxtra Pack GmbH ist ein fundiertes Handelsunternehmen mit Sitz in Weiningen-Fahrweid, der schönen Weingemeinde im Limmattal. Das Unternehmen ist seit 15 Jahren spezialisiert auf Verpackungsgeräte und -anlagen sowie komplette Verpackungslinien.

Das Team der Exxtra Pack GmbH steht mit grosser Leidenschaft, fundiertem Wissen und viel Erfahrung der Kundschaft als Partner zur Seite. Dies gepaart mit einem breiten Nischenprodukte-Lieferprogramm für die Spezialgebiete Pharma/Medical/Biotec, Cosmetics/Chemical, Technical Industry und Food/Nutrition.

AUDION Beutelverschliessgerät «Speedpack 300 TT»

Das äusserst effiziente und sehr schnelle Beutelverschliessgerät ist eine vielseitige Verpackungsmaschine, die elektrisch (ohne Druckluft) betrieben wird und mit vorgefertigten und vorperforierten Beuteln bis 300 mm Breite auf einer Rolle arbeitet.

Leistung bis 20 Beutel/Minute. – Wir liefern auch BIO-Folie (natürlich und biologisch abbaubar)! Schliessen Sie die Maschine einfach an einer 230VAC-Steckdose an, wählen Sie ganz einfach das entsprechende Rezept am modernen Touch-Panel aus und beginnen Sie mit dem Verpacken «Plug & Pack»!

Ob Sie nun technische Teile, Hygieneartikel, Kosmetika, Lebensmittel, Tiernahrung oder Medizinalprodukte verpacken wollen, für das Speedpack 300 TT macht dies keinen Unterschied! Auszeichnungsgeräte wie Thermotransferprinter oder Labelprinter stehen zur Verfügung. Bei einer vollautomatisierten Anwendung empfehlen wir Ihnen die Kombi-Lösung mit dem Robotik-Zuführsystem feedy.

AUDION Vakuum-Folienschweissgerät «Powersealer 720» oder 1020 MVMEDWB IP 65 «Silicon Free»

Durch die stark angestiegene Nachfrage für das silikonfreie Verpacken im Reinraum nach Klasse ISO 5 hat AUDION die IP 65 «Silicon Free»-Modelle entwickelt – um die heutigen, immer anspruchsvollen Anforderungen aus dem technischen, medizinischen und pharmazeutischen Bereich zu erfüllen, sind diese Modelle validierbar (siegel-/kühltemperatur-, zeit- und drucküberwacht).

Ausgestattet mit neuestem Flach-Touch-Panel mit integriertem Ethernet-Anschluss für Datenimport/-export an kundenseitige Netzwerke. Mit USB-Port für Aufzeichnungen von LOG-Daten und Back-up der Rezepte. IQ/OQ-Ausführung vor Ort inkl. Dokumentation sowie ein Erst-Kalibrierzertifikat sind optional erhältlich. Wir bieten auch zusätzlich die spätere Re-Kalibrierung beim Kunden vor Ort an.

AUDION Beutelherstell- und Verschliessanlage «Speedpack Hybrid 400»

Die patentierte, revolutionäre, kompakte Beutelherstell- und Verschliessanlage ist speziell für Schlauchfolien sowie vorgefertigte und vorperforierte Beutel auf einer Rolle konzipiert. Das zuverlässige Keramik-Schweisssystem ist äusserst schnell in der Aufheizung/Abkühlung und verringert so lange Wartezeiten.

Diese Anlage besitzt eine hohe Produktionskapazität und kann aus Schlauchfolie erst Beutel herstellen, die dann entweder manuell, halb- oder vollautomatisch über verschiedene Zuführsysteme befüllt und verschlossen werden. Alle erdenklichen Förder-, Sortier-, Zähl- und Wägesysteme sind modular integrierbar.

Die Speedpack 400-Anlage kann alle gängigen PE-, OPP- und Laminatfolien bis 125 Micron Dicke und 400 mm Breite verarbeiten. Mit nur knapp 1 x 1 m Bodenfläche braucht sie nur wenig Stellfläche und gehört damit zu den kompaktesten fahrbaren Anlagen im Markt.

Heute können praktisch alle Anforderungen aus dem medizinischen und pharmazeutischen Bereich erfüllt werden, inkl. Mehrschichtbetrieb. So sind die Geräte auch in der validierbaren Version MED (siegel-/kühltemperatur-, zeit- und drucküberwacht) erhältlich. Reinraumeinsatz bis Klasse ISO 6. Dokumentation IQ/OQ, Datensoftware sowie Kalibrierung mit Zertifikat können optional dazubestellt werden.

Exxtra Pack GmbH

Brunaustrasse 185

8951 Fahrweid

Telefon 044 747 55 55

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Videojet stellt das revolutionäre UV-Laserbeschriftungssystem 7920 vor: Fortschrittliche und einfach zu bedienende Laserlösung für überlegene Codequalität

Videojet Technologies, ein weltweit führender Anbieter von Kennzeichnungs-, Markierungs- und Drucklösungen, bringt mit dem neuen Videojet 7920 UV-Laser Innovationen in die Laserbeschriftungstechnologie. Das System steht für Benutzerfreundlichkeit, Flexibilität und Zuverlässigkeit. Dieser UV-Laser bietet Integrationsfunktionen, eine qualitativ hochwertige Codeproduktion und wird durch eine fünfjährige Garantie auf die Strahlquelle begleitet, die das Vertrauen der Konsumgüter-, Teilekennzeichnungs- und Pharmaindustrie in die Lösung deutlich bestärkt.

Benutzerfreundlichkeit: Das UV-Laserbeschriftungssystem 7920 ist mit der Videojet SmartFocus-Technologie™ ausgestattet, um den Bedarf an manuellen Anpassungen zu reduzieren und gleichzeitig die Integrität der Verpackungsmaterialien zu erhalten. Der 7920 bietet eine mehrstufige Oberflächenmarkierung, eine automatisch einstellbare Brennweite sowie eine gleichmässige Flat-Field-Korrektur und einen Pilotstrahl-Fokussucher. Dadurch wird eine gleichbleibende Code-Klarheit gewährleistet und der Prozess des Produktwechsels an der Linie vereinfacht. Diese Funktionen arbeiten zusammen, um den Bedarf an Modifikationen des Verpackungssystems zu minimieren, was zu einer kostengünstigeren Lösung im Vergleich zu vielen UV-Lasersystemen und anderen kundenspezifischen Kennzeichnungslösungen führt.

Videojet Remote Service (VRS) (VideojetConnectTM Remote Service) minimiert proaktiv Ausfallzeiten für 7920-Benutzer, indem es zeitnahe Wartungswarnungen sendet und Software-Updates erleichtert. Dadurch werden unerwartete Ausfallzeiten reduziert und die Produktivität gesteigert. Mit VRS wird der Zustand der Strahlquelle kontinuierlich überwacht, um Anzeichen einer Leistungsminderung frühzeitig zu erkennen. Erfahrene Servicetechniker von Videojet leisten proaktive Wartungsarbeiten, um die Zuverlässigkeit und Langlebigkeit des Systems zu gewährleisten.

Anpassungsfähigkeit: Das kompakte Design des Videojet 7920 und die Strahlablenkeinheiten/Strahldreheinheiten ermöglichen eine 360-Grad-Rotation und erleichtern die Integration selbst in engste Fertigungslinien. Es verfügt über einen IP54-Schutz gegen Umwelteinflüsse sowie eine optionale IP65-Bewertung, um einen zuverlässigen Betrieb unter verschiedenen Bedingungen zu ermöglichen.

Beständigkeit: Die Videojet SourceSecure-Garantie™ bietet fünf Jahre Schutz für die Strahlquelle des 7920 und gibt den Nutzern langfristiges Vertrauen in die Leistung des Lasers. Weitere Vorteile sind die proaktive Überwachung der Lebensdauer der Strahlquelle, um das Risiko unerwarteter Ausfallzeiten zu mindern.

Kompetenz: Der UV-Laser Videojet 7920 liefert überlegene Codes für gängige UV-Laseranwendungen wie weisse HDPE-Behälter sowie für Produkte mit erhöhtem Recyclingpotenzial, wie z. B. Monomaterialien. Somit unterstützt er Hersteller, die Anforderungen umweltbewusster Verbraucher und Regulierungsbehörden zu erfüllen. Der neue Laser kann mit einer Geschwindigkeit von bis zu 2000 Zeichen pro Sekunde markieren und zeichnet sich durch hervorragende Codequalität aus. Zudem wird er durch umfassende Tests und den fachkundigen Service von Videojet unterstützt.

Konnektivität und Integration: Das Modell 7920 bietet fortschrittliche Optionen für zellulare und Wi-Fi-Verbindungen, die eine sichere Fernsteuerung und umfassende Analysemöglichkeiten ermöglichen. Das System ist darauf ausgelegt, den zeitlichen und finanziellen Aufwand für IT-Infrastrukturen bei den Herstellern zu reduzieren und die Effizienz der Gesamtanlage zu steigern. Zudem ist der 7920 für eine reibungslose Einbindung in Produktions- und Steuerungsnetzwerke konzipiert, indem er EtherNet/IP™ und ProfiNet® Protokolle nutzt.

Qualitätssicherungstests:

Umfangreiche Musterprüfungen von Videojet geben den Anwendern die Gewissheit, dass die Markierungen mit dem 7920 den Spezifikationen entsprechen. Es werden detaillierte Berichte mit optimierten Einstellparametern bereitgestellt, die auf die spezifischen Anforderungen des Codes und des Substrats abgestimmt sind. Weitere Informationen zum Laserbeschriftungssystem Videojet 7920 finden Sie unter: www.videojet.de/7920.

Über Videojet Technologies:

Videojet Technologies ist ein weltweit führendes Unternehmen auf dem Markt für Produktidentifikation und bietet Inline-Druck-, Codierungs- und Markierungsprodukte, anwendungsspezifische Flüssigkeiten und Dienstleistungen im Produktlebenszyklus an. Das Ziel des Unternehmens ist es, mit Kunden aus der Konsumgüter-, Pharma- und Industriegüterindustrie zusammenzuarbeiten, um ihre Produktivität zu verbessern, ihre Marken zu schützen und auszubauen und den Branchentrends und -vorschriften immer einen Schritt voraus zu sein. Mit Experten für Kundenanwendungen und Technologieführerschaft in den Bereichen Continuous Inkjet (CIJ), Thermal Inkjet (TIJ), Lasermarkierung, Thermotransferdruck (TTO), Kartoncodierung und -etikettierung sowie Wide-Array-Druck verfügt Videojet über mehr als 400 000 installierte Drucker weltweit. Kunden verlassen sich auf Videojet-Produkte, um täglich über zehn Milliarden Produkte zu bedrucken. Der Kundensupport in den Bereichen Vertrieb, Anwendung, Service und Schulung erfolgt über einen direkten Betrieb mit über 4000 Teammitgliedern in 26 Ländern weltweit. Darüber hinaus umfasst das Vertriebsnetz von Videojet mehr als 400 Distributoren und OEMs, die 135 Länder bedienen.

©2024 Videojet Technologies Inc. Alle Rechte vorbehalten. Videojet ist eine eingetragene Marke von Videojet Technologies Inc.

Videojet Technologies Suisse GmbH

Gummertliweg 7

4702 Oensingen

Telefon 062 388 33 33

Fax 062 388 33 44

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Die Auswirkungen der globalen Erwärmung und des Klimawandels sind die massgebenden Faktoren dafür, dass das Thema Nachhaltigkeit immer stärker in den Mittelpunkt rückt. Wenn wir Gesundheit und Wohlbefinden nicht nur jetzt, sondern auch in Zukunft erhalten wollen, müssen wir noch grössere Anstrengungen unternehmen, um die natürlichen Ressourcen und Ökosysteme der Welt stärker zu schützen und erhalten. Dies gilt für alle Bereiche unseres Lebens und schliesst auch eine verringerte Abhängigkeit von Produkten ein, die aus fossilen Brennstoffen hergestellt werden. Wenn die Welt die gesetzten Ziele zur Reduzierung der Kohlendioxid-Emissionen und zur Steigerung von Recycling, Wiederverwendbarkeit und Nachhaltigkeit erreichen will, müssen wir weiterhin alternative, umweltfreundlichere Materialien entwickeln und verwenden.

Kunststoffe sind zu einem unverzichtbaren Bestandteil vieler Branchen und der von ihnen hergestellten Produkte geworden. Dies gilt insbesondere für den Verpackungssektor, in dem ein grosser Prozentsatz der jährlich erzeugten Kunststoffe verwendet wird. Kunststoffe werden nicht nur grösstenteils aus Kohlenwasserstoffen hergestellt, die in fossilen Brennstoffen enthalten sind, sondern sie bauen sich auch nur langsam auf der Mülldeponie ab und werden noch viele Jahre lang die Umwelt belasten. Die negativen Aspekte von Plastik sind auch in unseren Ozeanen deutlich zu sehen, wo Plastikmüll eine erhebliche Gefahr für die Tierwelt und die Ökosysteme in Gewässern darstellt.

Ähnliche Trends wie bei den flexiblen Verpackungen sind auch bei den Biopolymeren oder den recycelbaren Materialien zu beobachten.

Der Übergang von traditionellen Verpackungsmaterialien auf Kunststoffbasis zu nachhaltigeren Alternativen hat zu einer Abkehr von starren Verpackungen und zu einer Hinwendung zu flexiblen Verpackungsoptionen geführt. Diese Massnahmen sollen sowohl die Möglichkeiten des Recyclings erhöhen als auch den Kohlendioxid-Fussabdruck der verwendeten Verpackungen verringern. Falls noch starre Verpackungen benötigt werden, geht der Trend hin zu einer verringerten Verwendung von Polymermaterialien und zu einem verstärkten Einsatz von Verpackungsmaterialien auf Papierbasis.

Nachhaltige Materialien lassen sich im Allgemeinen in zwei Kategorien einteilen: solche, die aus recycelten Materialien hergestellt werden, entweder nach der Verwendung durch den Verbraucher, die als Teil des ursprünglichen Materialherstellungsprozesses recycelt werden, oder nach chemischen Recyclingverfahren, die oft nur für eine bestimmte und begrenzte Anzahl von Materialarten geeignet sind. Biobasierte Polymere hingegen werden als Materialien definiert, bei denen mindestens ein Teil des Polymers aus Material besteht, das aus erneuerbaren Rohstoffen hergestellt wurde. Beispiele hierfür sind Mais oder Zuckerrohr. Der verbleibende Teil der Polymere kann aus Kohlenstoff aus fossilen Brennstoffen bestehen. Biozirkulare Polymere sind biobasierte Stoffe, die mechanisch recycelt werden können.

Herausforderungen für die Verbindungstechnik – Thermische und Ultraschall-Verfahren im Vergleich

Die Wärmeverteilung in den zu fügenden Bereichen ist je nach verwendetem Verfahren unterschiedlich. Bei der thermischen Versiegelung wird die Wärme von aussen zugeführt, was bedeutet, dass das gesamte Polymermaterial erwärmt werden muss. Dies ist eine sehr verbreitete und im Allgemeinen kosteneffiziente Versiegelungslösung. Sie erfordert jedoch einen hohen Energieaufwand und die Geschwindigkeit des Prozesses hängt stark von dem zu verbindenden Material, seiner Dicke und seiner Wärmeleitfähigkeit ab. Im Vergleich dazu wird bei der Ultraschallversiegelung die Wärme von innen zugeführt, so dass sich das Kunststoffteil im Allgemeinen nicht oder nur geringfügig an der Aussenfläche erwärmt. Im Gegensatz zur thermischen Versiegelung ist das Ultraschallverfahren eine sehr schnelle und problemlose Lösung, die nur wenig Energie verbraucht. Obwohl die Anfangsinvestition für Ultraschall höher sein kann, sind die Gesamtbetriebskosten für das Ultraschallverfahren günstiger, wenn andere Faktoren wie der geringere Energieverbrauch und die höhere Leistung und Produktivität berücksichtigt werden.

Herausforderungen hinsichtlich des Materials

Eines der Probleme im Zusammenhang mit recyceltem Material ist, dass sein Inhalt sehr oft etwas andere Schmelzeigenschaften aufweist als die des Neumaterials. Aus diesem Grund kommt es in manchen Fällen nur zu einem teilweisen Schmelzen des Polymers, was zu einer geringeren Festigkeit innerhalb der Verbindung führt. Zur Lösung dieses Problems und zur Gewährleistung einer festen Verbindung muss mehr Energie aufgewendet werden, um das Polymer zu schmelzen. Die thermische Versiegelungstechnologie bietet in diesem Fall nur ein begrenztes Potenzial. Wenn das Energieniveau zu stark erhöht wird, besteht die Gefahr, dass die Aussenfläche des Teils beschädigt wird.

Auch sind Biomaterialien problematisch, wenn es um das Fügen geht, denn biobasierte Polymere erfordern einen höheren Energieaufwand, um das Polymer zu schmelzen, und bei der Verwendung von Ultraschall ist das Design der Sonotrode und des Ambosses wichtig. Ausserdem absorbieren teilkristalline Polymere je mehr Energie, desto weicher sie sind. Monofolien erfordern höhere Schmelztemperaturen an der Verbindungsstelle, und die Anforderungen an die Fokussierung der Energie steigen ebenfalls. Für diese Materialien gilt: Je höher die Schmelztemperatur, desto besser ist Ultraschall im Vergleich zur thermischen Versiegelungstechnik. Bei Anwendungen, in denen laminiertes Papier verwendet wird, funktioniert die Ultraschallversiegelung gut, wenn der thermoplastische Anteil ausreichend ist.

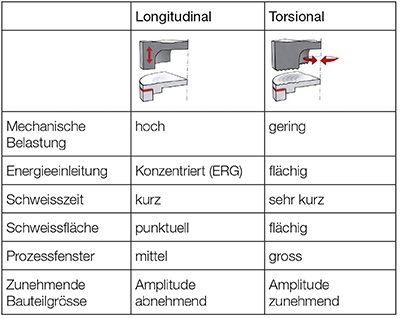

Ultraschallschweisstechnik – longitudinal oder torsional?

Ein weiterer Vorteil des Ultraschallschweissverfahrens ist die Möglichkeit, entweder das longitudinale oder das torsionale Verfahren zu wählen. Die Entscheidung, welche dieser beiden Optionen verwendet wird, hängt von dem Produkt selbst, der Fugen-/Dichtungskonfiguration und dem Material ab.

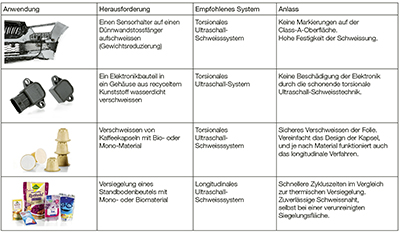

Die nachstehende Tabelle gibt Ihnen einen Überblick über die Merkmale und Vorteile der einzelnen Verfahren:

Einsatz des torsionalen Verfahrens

Im Folgenden finden Sie Beispiele für die Anwendung der verschiedenen Ultraschall-Fügeverfahren und die Vorteile des longitudinalen und des torsionalen Verfahrens:

Das torsionale Schweissverfahren, das es nur bei Telsonic gibt, ist die ideale Lösung, wenn ein oder mehrere anspruchsvolle Materialien miteinander verbunden werden sollen, wenn es empfindliche Teile gibt, die vor mechanischen Belastungen geschützt werden müssen, und wenn sehr kurze Taktzeiten erforderlich sind.

Weitere Vorteile des torsionalen Verfahrens sind ein breiteres Prozessfenster, höhere Amplituden und hohe Schweissnahtfestigkeiten. Die grösste Einschränkung des torsionalen Verfahrens ist jedoch, dass es nicht für alle Schweissnahtformen geeignet ist.

Fazit

Bei der Wahl des richtigen Schweissverfahrens für Ihre Materialien gibt es viel zu bedenken. Die Möglichkeit, auf die umfangreiche Anwendungserfahrung von Telsonic zurückgreifen zu können, stellt sicher, dass die Technologie so konfiguriert wird, dass sie die optimale Lösung für Ihre spezifischen Anforderungen bietet.

von Christoph Konrad, Chief Sales Officer bei der TELSONIC AG, und Tom Pettit von Genesis Sales & Marketing Limited

Christoph Konrad, Chief Sales Officer, TELSONIC AG, Schweiz

TELSONIC AG

Industriestrasse 6b

9552 Bronschhofen

Telefon 071 913 98 88

Fax 071 913 98 77

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!